电机与动力系统测试

电机及驱动器运行效率分析

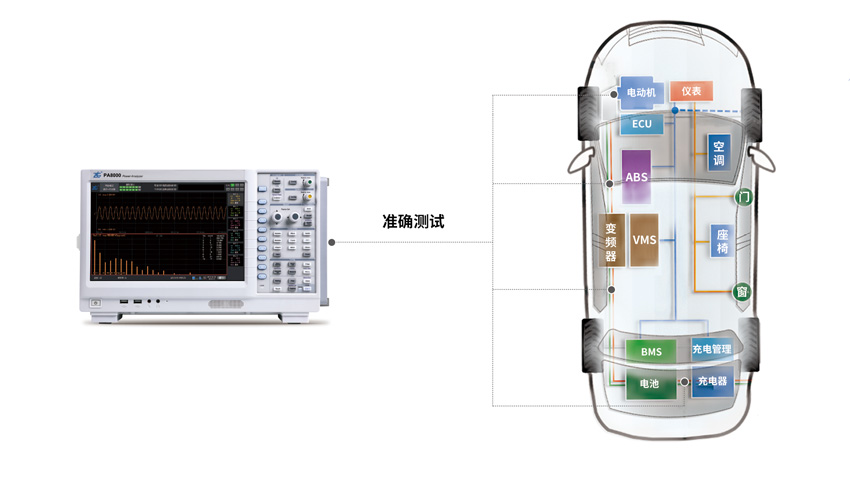

凭借PA 8000功率分析仪强大的分析能力,一台功率分析仪可以对电动汽车的功率、效率、电机输出等电参数进行准确测试,其中还包含了变频器的效率、电机效率和电池DC-AC 的转换效率等参数。

整车动力系统测试- 系统集成

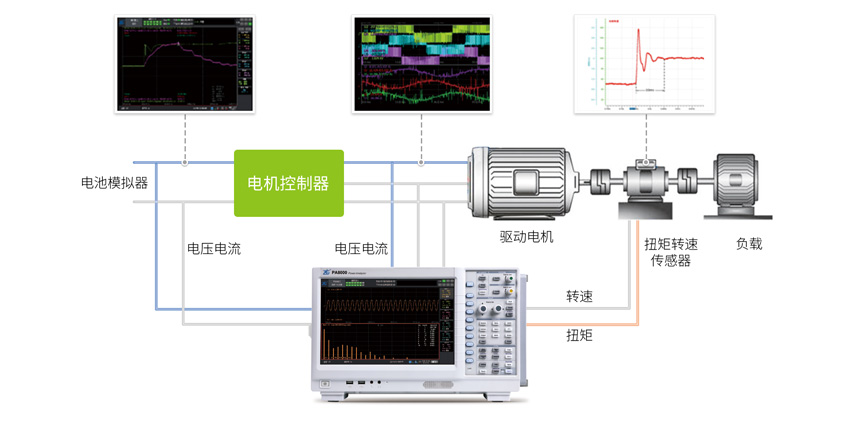

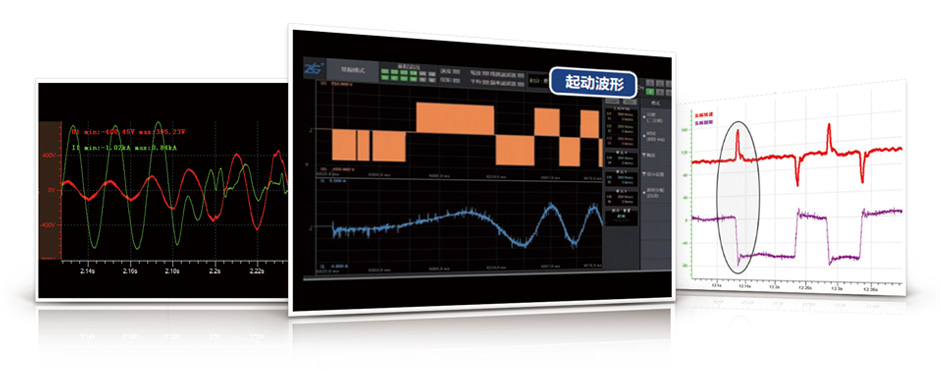

在整车动力系统测试中,功率分析仪作为核心部件,可对被测电动汽车电机及控制器进行高精度、高带宽实时同步采集及波形记录。使用PA8000 功率分析仪的录波功能,可测量电机启动特性曲线、捕捉电压电流的瞬态变化、转速扭矩波动分析。

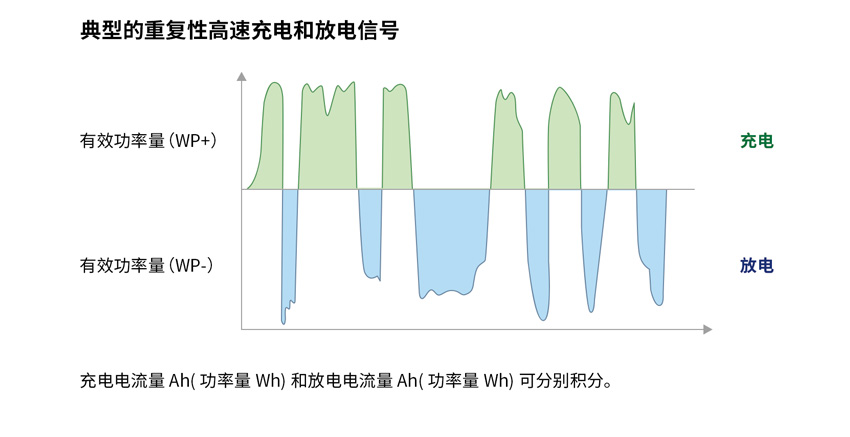

电池汽车充放电和整车能耗测试

功率分析仪可通过积分功能对电池的充电和放电进行评估,以约 2MS/s 的高采样率捕获瞬时正值与负值,分别进行积分运算。在呈现电池真实特性的同时,还可以帮助用户削减成本、提高变频器/ 电机测试维护效率。

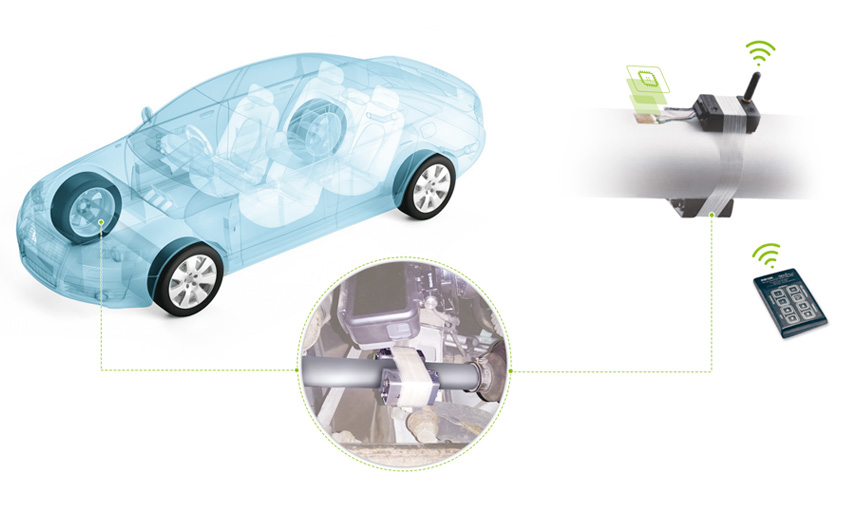

无线扭矩测试解决路试问题

电机的输出特性,主要表现在电动机的转矩及转速。PA 功率分析仪可通过电机模块与外置的转速与扭矩传感器来测量电机的转速、扭矩和输出机械功率。同时支持外置传感器的模拟信号或脉冲信号输入;转速输入端子分为A、B、Z 三相,可实现电机转速、方向和电角度的测量;配合无线扭矩传感器实现车载路试测试。

基于波形的瞬态响应和波动分析

PA 系列功率分析仪采样率高达2M/s,它还具备记录波形的功能,最多可以200KS/s 的速度实时记录波形,最后可以用上位机软件进行回放或者使用excel 进行绘图。满足电机测试系统电机启动波形的录制、瞬时波形记录等需求。 阶跃响应测试:测量电机负载在出现阶跃变化,改变电机的输出转速、转矩时,电机驱动器把电机调节回正常工作状态下所用的时间长度。

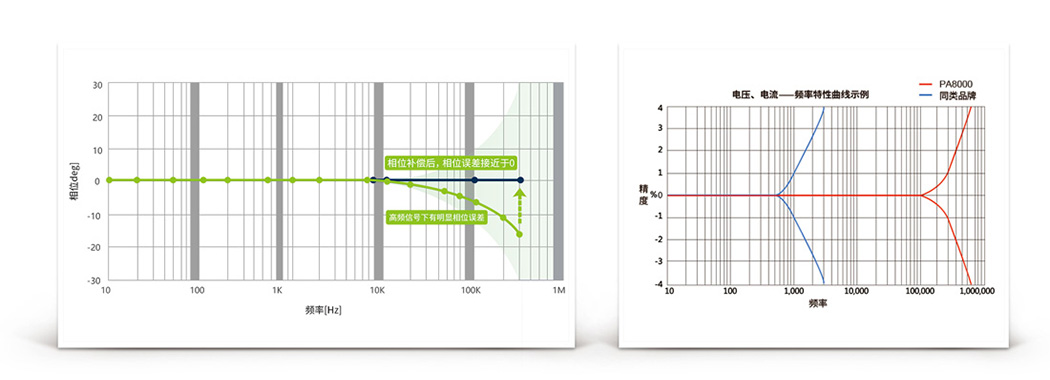

功率分析仪配合传感器提供系统测试精度保证

精确的功率测量不仅对幅值测量精度要求高,对相位测量精度要求更高。在使用电流传感器作为输入时,由于传感器本身存在的延时,会增加电压电流的相位误差,PA 功率分析仪的相位补偿功能则可以修正传感器带来的相位误差,能够提升高频及低功率因数下的功率测量精度。此功能在PA 功率分析仪匹配传感器时可发挥显著的效果,保证整体系统功率测量精度。

全球最先进的非正弦、不平衡系统测试理论

以IEEE-1459 功率算法计算出的视在功率和功率因数及其它表征量,将更真实的表现出系统真实状态,为非正弦系统的分析,提供丰富的量化参考值,更有针对性改进和完善系统。

车窗电机纹波测试

有刷直流电机运行会产生纹波,可以根据纹波定位车窗位置和是否遇到障碍物。免去安装磁环、霍尔传感器及线束成本,此外 可采用单控制器控制同时控制四个车门,节省了控制器成本,提高了整车集成度。